Comprendere correttamente valvola angolare la manutenzione è essenziale per garantire prestazioni ottimali e lunga durata nei sistemi industriali di tubazioni. Questi componenti critici fungono da dispositivi di controllo del flusso che regolano il movimento dei fluidi attraverso le tubazioni, rendendo il loro funzionamento affidabile vitale per l'efficienza del sistema. Pratiche di manutenzione regolari possono prevenire fermi costosi, estendere la vita utile e mantenere capacità di controllo preciso del flusso. Gli impianti industriali che implementano programmi completi di valvola angolare manutenzione riscontrano tipicamente meno interventi di emergenza e una maggiore affidabilità complessiva del sistema.

Componenti essenziali dei sistemi di valvole a angolo

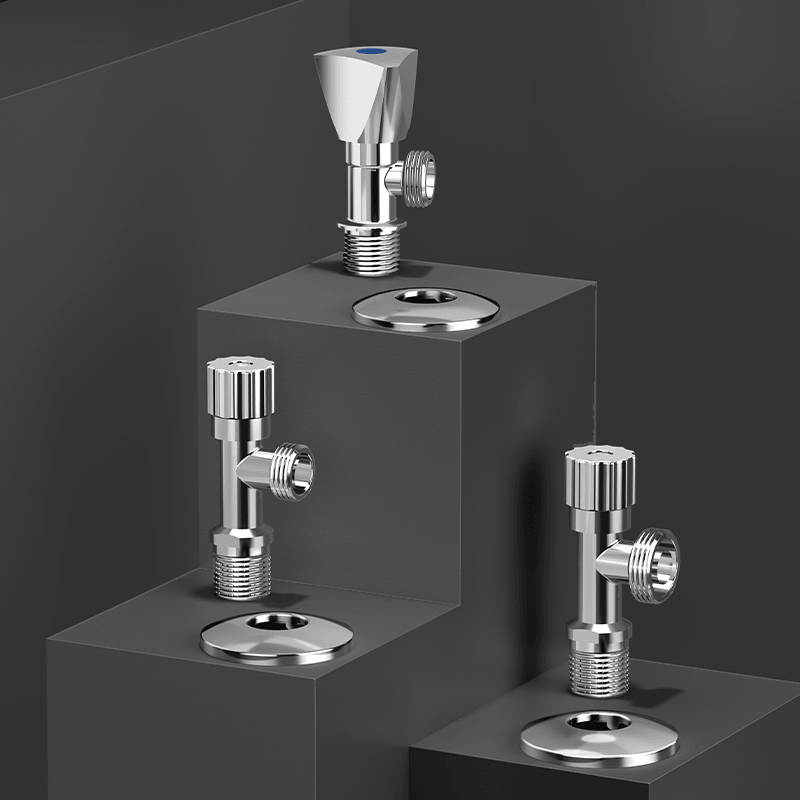

Comprensione della costruzione del corpo valvola

Il corpo della valvola a angolo costituisce l'alloggiamento principale che contiene tutti i componenti interni e determina le caratteristiche di flusso. I materiali utilizzati nella produzione includono tipicamente acciaio inossidabile, ottone o leghe specializzate, a seconda dei requisiti applicativi. Le caratteristiche progettuali del corpo influenzano le classi di pressione, la tolleranza alla temperatura e la compatibilità chimica con i fluidi di processo. Un'adeguata ispezione del corpo valvola durante la manutenzione rivela eventuali problemi come corrosione, erosione o danni strutturali che potrebbero compromettere l'integrità del sistema.

La preparazione della superficie e i rivestimenti protettivi svolgono un ruolo fondamentale nella prevenzione del deterioramento precoce dei corpi delle valvole a angolo. Ispezioni visive regolari devono concentrarsi sull'individuazione di segni di corrosione esterna, in particolare intorno ai raccordi filettati e alle superfici delle flange. L'ispezione interna mediante metodi di controllo non distruttivo può rivelare una riduzione dello spessore della parete o un degrado del materiale non visibile dall'esterno.

Meccanismi dello stelo e dell'attuatore

L'insieme dello stelo collega l'attuatore esterno all'elemento interno di regolazione del flusso, rendendolo un componente fondamentale per il funzionamento delle valvole ad angolo. Un corretto allineamento dello stelo garantisce un funzionamento fluido e previene inceppamenti che potrebbero causare usura eccessiva o malfunzionamenti operativi. La lubrificazione dei filetti dello stelo e delle superfici di appoggio deve seguire le specifiche del produttore per mantenere prestazioni ottimali.

I sistemi di attuazione variano da ruote manuali a operatori pneumatici o elettrici, ciascuno dei quali richiede approcci specifici di manutenzione. Una calibrazione regolare degli attuatori automatici garantisce posizionamenti precisi e tempi di risposta conformi ai requisiti di controllo del processo. I programmi di manutenzione preventiva devono prevedere la lubrificazione dell'attuatore, i collegamenti elettrici e i sistemi di alimentazione pneumatica, secondo necessità.

Procedure di Ispezione Routine

Tecniche di valutazione visiva

L'ispezione visiva sistematica costituisce la base dei programmi efficaci di manutenzione delle valvole a angolo. L'esame esterno deve includere la verifica di perdite di fluido, fenomeni di corrosione e il corretto allineamento del montaggio. La documentazione delle condizioni osservate fornisce dati preziosi per l'analisi delle tendenze, utile a prevedere le esigenze di manutenzione e pianificare la sostituzione dei componenti.

I componenti interni richiedono ispezioni periodiche mediante smontaggio o tecniche specializzate di ispezione. L'esame endoscopico permette di valutare le superfici della sede, lo stato del disco e la corrosione interna senza dover rimuovere completamente la valvola. Tali ispezioni aiutano a identificare i modelli di usura e la presenza di contaminanti che potrebbero comprometterne il funzionamento prima che si verifichino problemi operativi.

Metodi di test delle prestazioni

I test funzionali verificano che le prestazioni della valvola a angolo soddisfino le specifiche operative in diverse condizioni di funzionamento. Le misurazioni della portata in diverse posizioni della valvola aiutano a identificare usura interna o ostruzioni che potrebbero non essere visibili durante un'ispezione visiva. Il test della caduta di pressione attraverso la valvola fornisce informazioni sullo stato interno e sulle caratteristiche di flusso.

Le procedure di prova di tenuta garantiscono che le posizioni chiuse della valvola a angolo offrano capacità di chiusura adeguata. La prova della perdita del sede deve seguire gli standard industriali e considerare tassi di perdita accettabili per applicazioni specifiche. La documentazione regolare dei risultati dei test aiuta a stabilire tendenze di prestazione e ottimizzare gli intervalli di manutenzione.

Strategie di Manutenzione Preventiva

Gestione della lubrificazione

Una lubrificazione adeguata estende significativamente la durata utile delle valvole a angolo e ne garantisce un funzionamento regolare in tutte le condizioni. La scelta del lubrificante deve considerare la temperatura di esercizio, la pressione e la compatibilità chimica con i fluidi di processo. Una lubrificazione eccessiva può attirare contaminanti e causare danni alle guarnizioni, mentre una lubrificazione insufficiente porta a usura prematura e grippaggio.

I programmi di lubrificazione devono basarsi sulla frequenza di funzionamento, sulle condizioni ambientali e sulle raccomandazioni del produttore. Le applicazioni ad alto numero di cicli richiedono una lubrificazione più frequente rispetto alle valvole utilizzate in servizio intermittente. Condizioni estreme di temperatura e ambienti corrosivi possono richiedere lubrificanti specializzati e intervalli di manutenzione modificati.

Sostituzione di guarnizioni e paraolio

Gli elementi di tenuta negli organi di intercettazione angolari richiedono una sostituzione periodica per mantenere un funzionamento senza perdite. La compatibilità del materiale con i fluidi di processo determina la selezione della guarnizione e la frequenza di sostituzione. I cicli termici, le variazioni di pressione e l'esposizione a sostanze chimiche contribuiscono tutti al degrado della guarnizione nel tempo.

Le procedure di sostituzione devono garantire il corretto momento di serraggio e allineamento per prevenire guasti precoci. Lo stato delle sedi delle guarnizioni deve essere ispezionato durante la sostituzione, poiché sedi danneggiate possono causare il prematuro guasto di nuove guarnizioni. La gestione delle scorte dei componenti critici di tenuta aiuta a ridurre al minimo i tempi di fermo durante le attività di manutenzione.

Risoluzione di problemi comuni

Identificazione dei problemi di funzionamento

I problemi operativi nei sistemi di valvole angolari si manifestano spesso con difficoltà nell'apertura o nella chiusura, un controllo irregolare del flusso o un'elevata richiesta di forza operativa. Questi sintomi possono indicare usura interna, contaminazione o disallineamento che richiedono interventi correttivi. Approcci sistematici alla risoluzione dei problemi aiutano a identificare le cause radice e a determinare le opportune strategie di riparazione.

L'inceppamento o l'aderenza durante il funzionamento derivano tipicamente da una lubrificazione insufficiente, corrosione prodotti , o contaminazione da materiale estraneo. Gli effetti termici possono causare inceppamento termico in applicazioni con variazioni di temperatura significative. Una diagnosi corretta richiede la comprensione delle condizioni operative e della storia del sistema.

Risoluzione dei problemi di perdita

Le perdite esterne intorno al giunto dello stelo o ai raccordi del corpo compromettono l'integrità del sistema e possono creare problemi di sicurezza. La regolazione o la sostituzione del giunto spesso risolve le piccole perdite allo stelo senza richiedere la completa disassemblaggio della valvola. Le perdite ai raccordi del corpo potrebbero richiedere la sostituzione della guarnizione o la rettifica delle superfici delle flange per ripristinare un'adeguata tenuta.

La perdita interna attraverso la sede influisce sul controllo del processo e sull'efficienza energetica in molte applicazioni. Potrebbe essere necessario un intervento di riparazione della sede o la sostituzione di componenti per ripristinare la corretta capacità di chiusura. Un'analisi costi-benefici aiuta a determinare se la riparazione o la sostituzione rappresenti la soluzione più economica per singole unità di valvole a T.

Tecniche Avanzate di Manutenzione

Sistemi di Monitoraggio Predittivo

I programmi moderni di manutenzione delle valvole angolari integrano sempre più tecnologie predittive di monitoraggio per ottimizzare i tempi di intervento e ridurre guasti imprevisti. L'analisi delle vibrazioni, il monitoraggio acustico e l'ispezione termografica forniscono avvisi precoci su problemi in fase di sviluppo prima che causino interruzioni operative. Queste tecnologie favoriscono la transizione da strategie di manutenzione basate sul tempo a strategie basate sullo stato effettivo del componente.

I sistemi di raccolta e analisi dati permettono il monitoraggio nel tempo dei parametri prestazionali delle valvole. L'analisi statistica dei dati operativi aiuta a identificare modelli in grado di prevedere le necessità di manutenzione e ottimizzare i programmi di sostituzione dei componenti. L'integrazione con i sistemi di gestione della manutenzione dello stabilimento facilita la coordinazione delle attività di manutenzione e l'allocazione delle risorse.

Opzioni di rimessa a nuovo e aggiornamento

I principali progetti di rimodernamento possono ripristinare le prestazioni delle valvole a angolo alle specifiche originali, integrando al contempo miglioramenti progettuali. Materiali aggiornati, sistemi di tenuta migliorati e tecnologie attuatore avanzate possono estendere la durata operativa e migliorare l'affidabilità. Un'analisi economica dovrebbe confrontare i costi di rimodernamento con le opzioni di sostituzione per determinare le strategie ottimali.

Gli aggiornamenti tecnologici durante gli arresti manutentivi possono migliorare le capacità di automazione e l'integrazione con i sistemi di controllo dello stabilimento. Le tecnologie di valvole intelligenti offrono capacità avanzate di monitoraggio e diagnostica che supportano programmi di manutenzione predittiva. Questi miglioramenti giustificano spesso costi iniziali più elevati grazie alla riduzione delle spese operative e a una maggiore affidabilità.

Considerazioni sulla sicurezza nella manutenzione

Procedure di blocco e isolamento

Le pratiche sicure di manutenzione per i sistemi di valvole a angolo richiedono procedure adeguate di isolamento e controllo dell'energia. L'isolamento del processo deve considerare le condizioni a monte e a valle, l'eventuale energia accumulata e i fluidi residui che potrebbero creare rischi. Potrebbero essere necessari più punti di isolamento per garantire una sicurezza completa durante le attività di manutenzione.

Le procedure di blocco/etichettatura devono riguardare tutte le fonti di energia, incluse la pressione del processo, gli attuatori elettrici e i sistemi pneumatici. La formazione del personale e le procedure di verifica assicurano che i protocolli di sicurezza vengano seguiti costantemente durante i lavori di manutenzione. La documentazione delle procedure di isolamento contribuisce a mantenere la coerenza e fornisce un riferimento per future attività di manutenzione.

Requisiti di Equipaggiamento di Protezione Individuale

Le operazioni di manutenzione sui sistemi di valvole angolari comportano spesso l'esposizione a materiali pericolosi, alte pressioni ed escursioni termiche estreme. La scelta dell'equipaggiamento di protezione individuale appropriato dipende dalle specifiche condizioni del processo e dai potenziali rischi di esposizione. Potrebbe essere necessaria una protezione respiratoria quando si lavora con fluidi tossici o corrosivi.

Le procedure di intervento in caso di emergenza devono affrontare eventuali incidenti durante le attività di manutenzione, inclusi rilasci di fluidi, guasti alle apparecchiature e infortuni al personale. I sistemi di comunicazione e il supporto di backup garantiscono una risposta rapida alle situazioni di emergenza. Formazione periodica ed esercitazioni aiutano a mantenere il personale della manutenzione pronto ad affrontare situazioni di emergenza.

Documentazione e Gestione dei Record

Tracciamento della cronologia della manutenzione

La documentazione completa delle attività di manutenzione delle valvole a angolo fornisce dati preziosi per ottimizzare le strategie future di manutenzione. I registri dettagliati devono includere i risultati delle ispezioni, gli interventi di riparazione, le sostituzioni di componenti e i risultati dei test sulle prestazioni. Queste informazioni aiutano ad identificare problemi ricorrenti e a stabilire intervalli ottimali di manutenzione.

I sistemi digitali di gestione della manutenzione facilitano l'archiviazione, il recupero e l'analisi delle informazioni relative alla manutenzione. L'integrazione con i sistemi di approvvigionamento aiuta a gestire le scorte di pezzi di ricambio e garantisce la disponibilità dei componenti critici. L'analisi dei trend dei dati di manutenzione rivela opportunità di miglioramento e riduzione dei costi.

Analisi delle Tendenze Prestazionali

L'analisi periodica delle tendenze di prestazione delle valvole a angolo consente di identificare un deterioramento graduale e prevedere le esigenze di manutenzione. L'analisi statistica dei dati operativi rivela schemi che potrebbero non essere evidenti dai singoli risultati di ispezione. Queste informazioni favoriscono il passaggio da approcci di manutenzione reattiva a quelli predittivi.

Il confronto delle prestazioni con installazioni simili fornisce un contesto per valutare l'efficacia della manutenzione. Le migliori pratiche del settore e le raccomandazioni del produttore offrono punti di riferimento per ottimizzare i programmi di manutenzione. I processi di miglioramento continuo garantiscono che le strategie di manutenzione si evolvano insieme alle tecnologie e ai requisiti operativi in cambiamento.

Domande Frequenti

Con quale frequenza deve essere eseguita la manutenzione delle valvole a angolo

La frequenza di manutenzione dei sistemi a valvola ad angolo dipende dalle condizioni operative, dall'importanza del servizio e dalle raccomandazioni del produttore. Le applicazioni ad alto numero di cicli richiedono tipicamente ispezioni mensili e lubrificazione trimestrale, mentre le valvole utilizzate in servizio intermittente potrebbero necessitare di manutenzione solo annuale. Condizioni operative gravose, come alte temperature, fluidi corrosivi o materiali abrasivi, possono richiedere interventi più frequenti.

Quali sono i segnali che indicano che una valvola ad angolo necessita di un intervento immediato

I segnali di allarme che richiedono una manutenzione immediata della valvola ad angolo includono perdite esterne, difficoltà di funzionamento, rumori anomali durante il funzionamento e incapacità di raggiungere la chiusura completa. Cambiamenti nelle caratteristiche di flusso o una caduta eccessiva della pressione possono indicare problemi interni. Eventuali sintomi legati alla sicurezza, come flusso incontrollato o danni strutturali, richiedono l’isolamento immediato e la riparazione.

È possibile eseguire la manutenzione di una valvola ad angolo senza spegnere il sistema

Attività di manutenzione limitate, come la lubrificazione esterna, la regolazione dell'attuatore e l'ispezione visiva, possono spesso essere eseguite durante il funzionamento. Tuttavia, ispezioni interne, sostituzione delle guarnizioni e riparazioni importanti richiedono generalmente l'isolamento del sistema e la rimozione della valvola. Le capacità di manutenzione in linea dipendono dalla progettazione del sistema, dalle condizioni di processo e dalle opzioni di isolamento disponibili.

Quali attrezzi specializzati sono necessari per la manutenzione delle valvole a angolo

Gli attrezzi essenziali per la manutenzione delle valvole a angolo includono chiavi dinamometriche per un corretto montaggio, specchi di ispezione o endoscopi per l'esame interno e apparecchiature per prove di pressione per la verifica delle prestazioni. Potrebbero essere necessari estrattori specializzati e utensili di installazione per la sostituzione di guarnizioni e cuscinetti. Strumenti di misura, tra cui calibri e rugosimetri, aiutano a valutare lo stato dei componenti durante l'ispezione.

Indice

- Componenti essenziali dei sistemi di valvole a angolo

- Procedure di Ispezione Routine

- Strategie di Manutenzione Preventiva

- Risoluzione di problemi comuni

- Tecniche Avanzate di Manutenzione

- Considerazioni sulla sicurezza nella manutenzione

- Documentazione e Gestione dei Record

-

Domande Frequenti

- Con quale frequenza deve essere eseguita la manutenzione delle valvole a angolo

- Quali sono i segnali che indicano che una valvola ad angolo necessita di un intervento immediato

- È possibile eseguire la manutenzione di una valvola ad angolo senza spegnere il sistema

- Quali attrezzi specializzati sono necessari per la manutenzione delle valvole a angolo