درک صحیح از شیر زاویه ای نگهداری برای تضمین عملکرد بهینه و طول عمر در سیستمهای لولهکشی صنعتی ضروری است. این اجزای حیاتی به عنوان دستگاههای کنترل جریان عمل میکنند که حرکت سیال را از طریق خطوط لوله تنظیم میکنند و عملکرد قابل اعتماد آنها برای کارایی سیستم ضروری است. روشهای نگهداری منظم میتوانند از توقفهای پرهزینه جلوگیری کنند، عمر مفید را افزایش دهند و قابلیت کنترل دقیق جریان را حفظ کنند. تأسیسات صنعتی که برنامههای جامع شیر زاویه ای نگهداری را اجرا میکنند معمولاً تعمیرات اضطراری کمتری دارند و قابلیت اطمینان کلی سیستم بهبود مییابد.

اجزای اساسی سیستمهای شیر ارتباطی

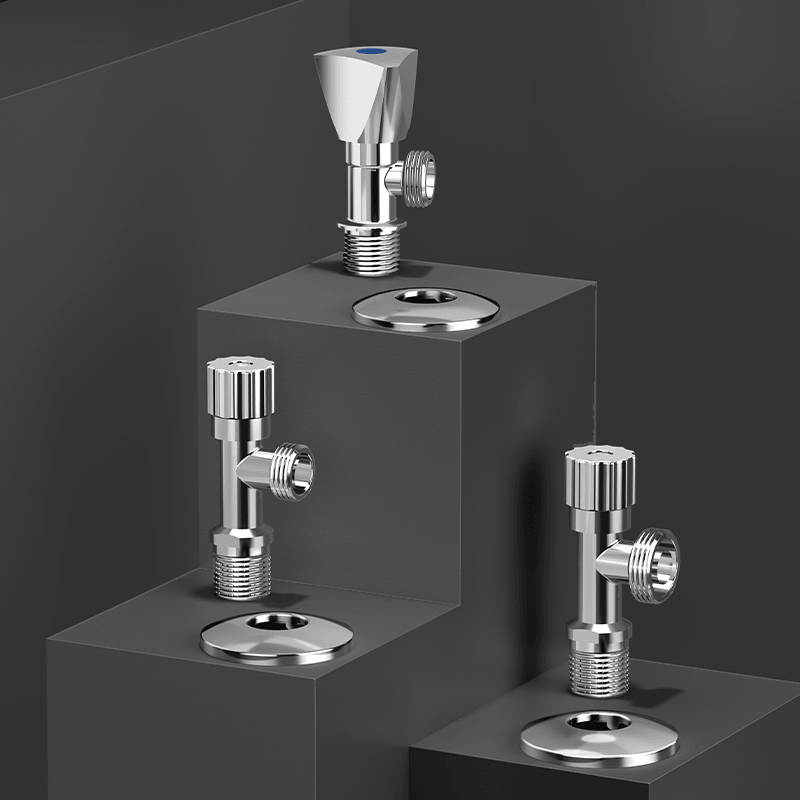

درک ساختار بدنه شیر

بدنه شیر زاویهای همان پوسته اصلی است که تمام قطعات داخلی را در خود جای میدهد و مشخصات جریان را تعیین میکند. مواد مورد استفاده در ساخت معمولاً شامل فولاد ضدزنگ، برنج یا آلیاژهای تخصصی میشود که بسته به نیازهای کاربردی انتخاب میگردند. ویژگیهای طراحی بدنه بر روی ردههای فشاری، تحمل دمایی و سازگاری شیمیایی با سیالات فرآیند تأثیر میگذارند. بازرسی دقیق از بدنه شیر در حین نگهداری میتواند مشکلات احتمالی مانند خوردگی، فرسایش یا آسیب ساختاری را آشکار کند که ممکن است یکپارچگی سیستم را تحت تأثیر قرار دهد.

آمادهسازی سطح و پوششهای محافظتی نقش مهمی در جلوگیری از فساد زودهنگام بدنههای شیر زاویهای ایفا میکنند. بازرسیهای بصری منظم باید متوجه شناسایی علائم خوردگی خارجی باشند، بهویژه در اطراف اتصالات رزوهای و سطوح فلنج. بازرسی داخلی از طریق روشهای آزمون غیرمخرب میتواند کاهش ضخامت دیواره یا تخریب ماده را آشکار کند که ممکن است از بیرون دیده نشود.

مکانیزمهای پایه و عملگر

مجموعه پایه عملگر خارجی را به عنصر کنترل جریان داخلی متصل میکند و بنابراین یک جزء حیاتی در عملکرد شیر زاویهای محسوب میشود. تراز دقیق پایه اطمینان از عملکرد روان را فراهم میکند و از قفل شدن آن جلوگیری میکند که ممکن است منجر به سایش بیش از حد یا خرابی عملیاتی شود. روغنکاری رزوههای پایه و سطوح یاتاقان باید مطابق مشخصات سازنده انجام شود تا عملکرد بهینه حفظ گردد.

سیستمهای عملگر از چرخ دستی دستی تا عملگرهای پنوماتیک یا الکتریکی متفاوت هستند و هر کدام نیازمند رویکردهای نگهداری خاص خود میباشند. کالیبراسیون منظم عملگرهای خودکار، اطمینان از موقعیتیابی دقیق و زمان پاسخگویی متناسب با الزامات کنترل فرآیند را فراهم میکند. برنامههای نگهداری پیشگیرانه باید شامل روغنکاری عملگر، اتصالات الکتریکی و سیستمهای تأمین پنوماتیک (در صورت اعمال) باشند.

روشهای بازرسی دورهای

تکنیکهای ارزیابی بصری

بازرسی بصری سیستماتیک پایهای برای برنامههای نگهداری مؤثر شیرهای زاویهای تشکیل میدهد. بازرسی خارجی باید شامل بررسی نشت سیال، الگوهای خوردگی و تراز صحیح نصب باشد. ثبت شرایط مشاهدهشده دادههای روند ارزشمندی برای پیشبینی نیازهای نگهداری و زمانبندی تعویض قطعات فراهم میکند.

قطعات داخلی نیازمند بازرسی دورهای از طریق جداسازی یا تکنیکهای بازرسی تخصصی هستند. بازرسی اندوسکوپی امکان ارزیابی سطوح نشیمنگاه، وضعیت دیسک و خوردگی داخلی را بدون جدا کردن کامل شیر فراهم میکند. این بازرسیها به شناسایی الگوهای سایش و آلودگی که میتوانند قبل از ایجاد مشکلات عملیاتی، بر عملکرد تأثیر بگذارند، کمک میکنند.

روشهای آزمون عملکرد

تست عملکردی تأیید میکند که عملکرد شیر زاویهای در شرایط مختلف کاری، مشخصات فنی عملیاتی را برآورده میسازد. اندازهگیری نرخ جریان در موقعیتهای مختلف شیر به شناسایی سایش داخلی یا مسدودشدگی کمک میکند که ممکن است در بازرسی بصری دیده نشود. تست افت فشار در سراسر شیر اطلاعاتی درباره وضعیت داخلی و ویژگیهای جریان ارائه میدهد.

روشهای تست نشتی تضمین میکنند که موقعیتهای بسته شیر زاویهای قابلیت قطع مناسب را فراهم میکنند. تست نشتی در نشیمنگاه باید مطابق با استانداردهای صنعتی باشد و نرخ نشتی قابل قبول برای کاربردهای خاص را در نظر گیرد. ثبت منظم نتایج آزمونها به برقراری روند عملکرد و بهینهسازی فواصل نگهداری کمک میکند.

استراتژیهای نگهداری پیشگیرانه

مدیریت光滑

روغنکاری مناسب بهطور قابل توجهی طول عمر کاربردی شیر زاویهای را افزایش داده و عملکرد روان آن را در تمام شرایط تضمین میکند. انتخاب روغن باید شامل دمای کاری، فشار و سازگاری شیمیایی با سیالات فرآیند باشد. روغنکاری بیش از حد میتواند آلایندهها را جذب کرده و باعث آسیب به آببندی شود، در حالی که روغنکاری ناکافی منجر به سایش زودهنگام و قفل شدن میشود.

برنامههای روغنکاری باید بر اساس فراوانی کارکرد، شرایط محیطی و توصیههای سازنده تعیین شوند. کاربردهای پرچرخه نیازمند روغنکاری مکررتری نسبت به شیرهای کارکرد متناوب هستند. شرایط حدی دما و محیطهای خورنده ممکن است نیازمند روغنهای تخصصی و بازههای نگهداری اصلاحشده باشند.

تعویض آببندها و واشرها

عناصر آببندی در مونتاژهای شیر زاویهای نیاز به تعویض دورهای دارند تا عملکرد بدون نشتی حفظ شود. سازگاری مواد با سیالات فرآیند، انتخاب آببندها و فراوانی تعویض آنها را تعیین میکند. تغییرات دما، نوسانات فشار و قرار گرفتن در معرض مواد شیمیایی همگی به تخریب آببندها در طول زمان کمک میکنند.

روشهای تعویض باید گشتاور نصب مناسب و ترازبندی را تضمین کنند تا از خرابی زودهنگام جلوگیری شود. وضعیت شیار آببند در هنگام تعویض باید بازرسی شود، زیرا شیارهای آسیبدیده میتوانند باعث خرابی زودهنگام آببندهای جدید شوند. مدیریت موجودی قطعات حیاتی آببند، به حداقل رساندن توقف در فعالیتهای نگهداری را کمک میکند.

حل مشکلات رایج

شناسایی مشکلات عملیاتی

مشکلات عملیاتی در سیستمهای شیر زاویهای اغلب به صورت دشواری در باز یا بسته کردن، کنترل نامنظم جریان یا نیاز به نیروی عملیاتی بیش از حد نمود میشوند. این علائم میتوانند نشاندهنده سایش داخلی، آلودگی یا عدم ترازی باشند که مستلزم اقدام اصلاحی هستند. رویکردهای سیستماتیک عیبیابی به شناسایی عوامل اصلی و تعیین استراتژیهای مناسب تعمیر کمک میکنند.

قفل شدن یا چسبیدن در حین عملیات معمولاً ناشی از روانکاری ناکافی، خوردگی محصولات ، یا آلودگی توسط مواد خارجی است. اثرات دمایی میتواند باعث قفل شدن حرارتی در کاربردهایی با تغییرات دمایی قابل توجه شود. تشخیص صحیح مستلزم آگاهی از شرایط کارکرد و تاریخچه سیستم است.

رفع مشکلات نشتی

نشت خارجی در اطراف بستهبندی میله یا اتصالات بدنه، یکپارچگی سیستم را تحت تأثیر قرار داده و ممکن است باعث مشکلات ایمنی شود. تنظیم یا تعویض بستهبندی اغلب موجب رفع نشتهای جزئی میله میشود بدون آنکه نیاز به تجزیه کامل شیر باشد. نشت از اتصالات بدنه ممکن است نیازمند تعویض واشر یا صیقلکاری سطح فلنج برای بازیابی صحیح آببندی باشد.

نشت داخلی از طریق ناحیه سیت، کنترل فرآیند و بازده انرژی را در بسیاری از کاربردها تحت تأثیر قرار میدهد. بازسازی سیت یا تعویض قطعات ممکن است برای بازیابی توانایی صحیح قطع جریان ضروری باشد. تحلیل هزینه-فایده به تعیین این موضوع کمک میکند که آیا تعمیر یا تعویض، راهحل اقتصادیتری برای هر واحد شیر زاویهای فردی فراهم میکند.

تکنیکهای پیشرفته نگهداری

سیستمهای نظارت پیشبینانه

برنامههای نگهداری مدرن شیرهای زاویهای به طور فزایندهای از فناوریهای پایش پیشبینانه برای بهینهسازی زمانبندی تعمیر و نگهداری و کاهش خرابیهای غیرمنتظره استفاده میکنند. تحلیل ارتعاشات، پایش صوتی و تصویربرداری حرارتی میتوانند هشدار اولیهای درباره مشکلات در حال توسعه ارائه دهند، پیش از اینکه باعث اختلال در عملیات شوند. این فناوریها به انتقال از استراتژیهای تعمیر و نگهداری مبتنی بر زمان به استراتژیهای مبتنی بر شرایط کمک میکنند.

سیستمهای جمعآوری و تحلیل دادهها امکان روندیابی پارامترهای عملکردی شیرها را در طول زمان فراهم میکنند. تحلیل آماری دادههای عملیاتی به شناسایی الگوهایی که نیاز به نگهداری را پیشبینی میکنند و زمانبندی تعویض قطعات را بهینه میسازند، کمک میکند. ادغام با سیستمهای مدیریت نگهداری نیروگاه، هماهنگی فعالیتهای نگهداری و تخصیص منابع را تسهیل میکند.

گزینههای بازسازی و ارتقاء

پروژههای اصلی بازسازی میتوانند عملکرد شیرهای زاویهای را به مشخصات اولیه بازگردانده و همزمان بهبودهای طراحی را نیز شامل شوند. مواد بهروزرسانیشده، سیستمهای آببندی بهبودیافته و فناوریهای پیشرفتهتر در محرکها میتوانند عمر مفید را افزایش داده و قابلیت اطمینان را بهبود بخشند. تحلیل اقتصادی باید هزینههای بازسازی را با گزینههای تعویض مقایسه کند تا استراتژیهای بهینه تعیین شوند.

ارتقای فناوری در طول توقفهای نگهداری میتواند قابلیتهای خودکارسازی و یکپارچهسازی با سیستمهای کنترل نیروگاه را بهبود بخشد. فناوریهای شیر هوشمند امکان نظارت و تشخیص پیشرفتهتری فراهم میکنند که برنامههای نگهداری پیشبینانه را پشتیبانی میکنند. این بهبودها اغلب هزینه اولیه بالاتر را از طریق کاهش هزینههای عملیاتی و بهبود قابلیت اطمینان توجیه میکنند.

ملاحظات ایمنی در نگهداری

رویههای قفلکردن و جداسازی

برای رعایت شیوههای ایمن در نگهداری سیستمهای شیر زاویهای، باید رویههای مناسب قطع فرآیند و کنترل انرژی رعایت شوند. قطع فرآیند باید شرایط بالادستی و پاییندستی، انرژی ذخیرهشده احتمالی و مایعات باقیمانده که میتوانند خطر ایجاد کنند، را در نظر بگیرد. ممکن است برای تضمین ایمنی کامل در حین فعالیتهای نگهداری، چندین نقطه قطع مورد نیاز باشد.

رویههای قفلکردن/برچسبزدن باید تمام منابع انرژی از جمله فشار فرآیند، عملگرهای الکتریکی و سیستمهای پنوماتیک را پوشش دهند. آموزش پرسنل و رویههای تأیید، اطمینان حاکمیت از اجرای مداوم پروتکلهای ایمنی در حین کارهای نگهداری را فراهم میکنند. مستندسازی رویههای قطع، به حفظ یکدستی کمک میکند و مرجعی برای فعالیتهای نگهداری آینده فراهم میکند.

الزامات تجهیزات محافظتی شخصی

کارهای نگهداری روی سیستمهای شیر زاویهای اغلب شامل قرار گرفتن در معرض مواد خطرناک، فشارهای بالا و دماهای حدی است. انتخاب تجهیزات حفاظت فردی مناسب بستگی به شرایط فرآیند خاص و خطرات احتمالی مواجهه دارد. ممکن است هنگام کار با سیالات سمی یا خورنده، حفاظت تنفسی مورد نیاز باشد.

روشهای پاسخ به اضطرار باید حوادث احتمالی در حین فعالیتهای نگهداری از جمله رها شدن سیالات، خرابی تجهیزات و آسیبهای شخصی را پوشش دهند. سیستمهای ارتباطی و پشتیبانی ذخیرهای، پاسخ سریع به موقعیتهای اضطراری را تضمین میکنند. آموزشهای منظم و تمرینهای شبیهسازی شده به حفظ آمادگی پاسخگویی به اضطرار در میان پرسنل نگهداری کمک میکنند.

مستندسازی و نگهداری سوابق

پیگیری تاریخچه نگهداری و تعمیرات

مستندسازی جامع فعالیتهای نگهداری شیر زاویهای، دادههای ارزشمندی برای بهینهسازی استراتژیهای نگهداری آینده فراهم میکند. سوابق دقیق باید شامل یافتههای بازرسی، اقدامات تعمیر، تعویض قطعات و نتایج آزمونهای عملکردی باشد. این اطلاعات به شناسایی مشکلات مکرر و تعیین فواصل بهینه نگهداری کمک میکند.

سیستمهای دیجیتال مدیریت نگهداری، ذخیرهسازی، بازیابی و تحلیل اطلاعات نگهداری را تسهیل میکنند. ادغام با سیستمهای خریداری، مدیریت موجودی قطعات یدکی و تضمین در دسترس بودن قطعات حیاتی را فراهم میکند. تحلیل روند دادههای نگهداری، فرصتهایی برای بهبود و کاهش هزینهها آشکار میسازد.

تحلیل روند عملکرد

تحلیل منظم روندهای عملکرد شیر زاویهای به شناسایی تخریب تدریجی و پیشبینی نیازهای تعمیر و نگهداری کمک میکند. تحلیل آماری دادههای عملیاتی الگوهایی را آشکار میسازد که ممکن است از نتایج جداگانه بازرسی مشهود نباشند. این اطلاعات، انتقال از رویکردهای تعمیر و نگهداری واکنشی به رویکردهای پیشبینانه را پشتیبانی میکند.

مقایسه عملکرد با نصبهای مشابه، زمینهای برای ارزیابی اثربخشی تعمیر و نگهداری فراهم میکند. بهترین روشهای صنعتی و توصیههای سازنده، نقاط مرجعی برای بهینهسازی برنامههای تعمیر و نگهداری ارائه میدهند. فرآیندهای بهبود مستمر تضمین میکنند که استراتژیهای تعمیر و نگهداری همراه با فناوری و نیازهای عملیاتی در حال تغییر، توسعه یابند.

سوالات متداول

تعمیر و نگهداری شیر زاویهای چقدر باید انجام شود

فرصتهای نگهداری سیستمهای شیر ارتباطی به شرایط کارکرد، اهمیت خدمات و توصیههای سازنده بستگی دارد. کاربردهای با چرخه بالا معمولاً نیازمند بازرسیهای ماهانه و روغنکاری هر سه ماه یکبار هستند، در حالی که شیرهای خدمات متناوب ممکن است تنها به نگهداری سالانه نیاز داشته باشند. شرایط خدمت سخت شامل دماهای بالا، مواد خورنده یا مواد ساینده ممکن است نیازمند توجه بیشتر و مکرر باشند.

نشانههایی که یک شیر ارتباطی به توجه فوری نیاز دارد چیست

علائم هشداردهنده که نیازمند نگهداری فوری شیر ارتباطی هستند شامل نشت خارجی، دشواری در کارکرد، صدای غیرعادی در حین عملکرد و عدم توانایی در بسته شدن کامل میشود. تغییر در مشخصات جریان یا افت فشار زیاد ممکن است نشانه مشکلات داخلی باشد. هرگونه علامت مربوط به ایمنی مانند جریان کنترلنشده یا آسیب ساختاری نیازمند قطع فوری و تعمیر است.

آیا میتوان نگهداری شیر ارتباطی را بدون توقف سیستم انجام داد

فعالیتهای محدود نگهداری مانند روانکاری خارجی، تنظیم عملگر و بازرسی بصری اغلب میتوانند در حین عملیات انجام شوند. با این حال، بازرسی داخلی، تعویض آببندی و تعمیرات اساسی معمولاً مستلزم قطع سیستم و جدا کردن شیر میباشند. امکانات نگهداری آنلاین به طراحی سیستم، شرایط فرآیند و گزینههای قطع موجود بستگی دارد.

ابزارهای تخصصی مورد نیاز برای نگهداری شیر زاویهای چیست

ابزارهای ضروری برای نگهداری شیر زاویهای شامل گشتاورسنج برای مونتاژ صحیح، آینههای بازرسی یا اندوستکوپ برای معاینه داخلی و تجهیزات آزمون فشار برای تأیید عملکرد میشود. ممکن است برای تعویض آببندها و یاتاقانها، ابزارهای تخصصی مانند کششدهنده و ابزارهای نصب مورد نیاز باشند. ابزارهای اندازهگیری از جمله کولیس و دستگاههای اندازهگیری پرداخت سطح به ارزیابی وضعیت قطعات در حین بازرسی کمک میکنند.