Comprender adecuadamente el válvula de ángulo mantenimiento es esencial para garantizar un rendimiento óptimo y una larga vida útil en los sistemas industriales de tuberías. Estos componentes críticos actúan como dispositivos de control de flujo que regulan el movimiento de fluidos a través de las tuberías, lo que hace que su funcionamiento confiable sea vital para la eficiencia del sistema. Las prácticas regulares de mantenimiento pueden prevenir tiempos de inactividad costosos, prolongar la vida útil y mantener capacidades precisas de control de flujo. Las instalaciones industriales que implementan programas completos de mantenimiento suelen experimentar menos reparaciones de emergencia y una mayor fiabilidad general del sistema. válvula de ángulo programas de mantenimiento suelen experimentar menos reparaciones de emergencia y una mayor fiabilidad general del sistema.

Componentes Esenciales de los Sistemas de Válvulas de Ángulo

Comprensión de la construcción del cuerpo de la válvula

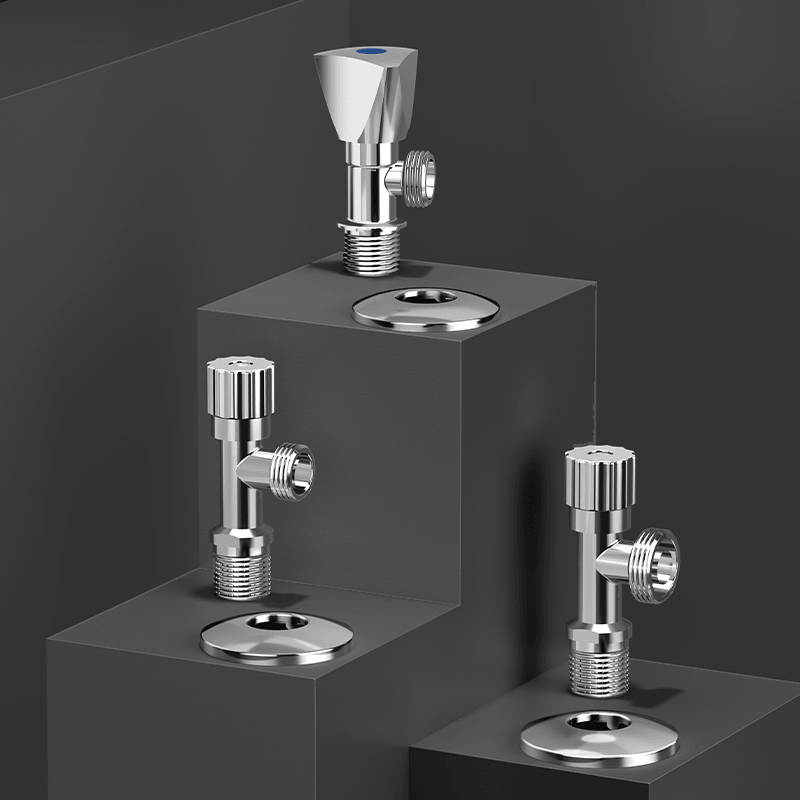

El cuerpo de la válvula angular forma la carcasa principal que contiene todos los componentes internos y determina las características de flujo. Los materiales de fabricación incluyen típicamente acero inoxidable, latón o aleaciones especializadas, dependiendo de los requisitos de la aplicación. Las características del diseño del cuerpo influyen en las clasificaciones de presión, la tolerancia a la temperatura y la compatibilidad química con los fluidos del proceso. Una inspección adecuada del cuerpo de la válvula durante el mantenimiento revela posibles problemas como corrosión, erosión o daños estructurales que podrían comprometer la integridad del sistema.

La preparación de la superficie y los recubrimientos protectores desempeñan un papel crucial para prevenir el deterioro prematuro de los cuerpos de las válvulas angulares. Las inspecciones visuales regulares deben centrarse en identificar signos de corrosión externa, particularmente alrededor de las conexiones roscadas y las superficies de brida. La inspección interna mediante métodos de ensayo no destructivo puede revelar una reducción del espesor de la pared o la degradación del material que podría no ser visible externamente.

Mecanismos del vástago y del actuador

El conjunto del vástago conecta el actuador externo con el elemento interno de control de flujo, por lo que constituye un componente crítico para el funcionamiento de la válvula angular. Un correcto alineamiento del vástago garantiza un funcionamiento suave y evita bloqueos que podrían provocar desgaste excesivo o fallos operativos. La lubricación de las roscas del vástago y las superficies de los cojinetes debe seguir las especificaciones del fabricante para mantener unas características óptimas de rendimiento.

Los sistemas de actuador varían desde ruedas manuales hasta actuadores neumáticos o eléctricos, cada uno requiriendo enfoques específicos de mantenimiento. La calibración periódica de los actuadores automatizados asegura una posición precisa y tiempos de respuesta acordes a los requisitos de control de proceso. Los programas de mantenimiento preventivo deben contemplar, según corresponda, la lubricación del actuador, las conexiones eléctricas y los sistemas de suministro neumático.

Procedimientos de Inspección Rutinaria

Técnicas de evaluación visual

La inspección visual sistemática constituye la base de programas efectivos de mantenimiento de válvulas angulares. El examen externo debe incluir la verificación de fugas de fluidos, patrones de corrosión y la alineación adecuada del montaje. La documentación de las condiciones observadas proporciona datos valiosos sobre tendencias para predecir necesidades de mantenimiento y programar el reemplazo de componentes.

Los componentes internos requieren inspecciones periódicas mediante desmontaje o técnicas especializadas de inspección. El examen endoscópico permite evaluar las superficies del asiento, el estado del disco y la corrosión interna sin necesidad de retirar completamente la válvula. Estas inspecciones ayudan a identificar patrones de desgaste y contaminación que podrían afectar el rendimiento antes de que causen problemas operativos.

Métodos de prueba de rendimiento

Las pruebas funcionales verifican que el rendimiento de la válvula angular cumpla con las especificaciones operativas bajo diversas condiciones de funcionamiento. Las mediciones del caudal en diferentes posiciones de la válvula ayudan a identificar desgaste interno u obstrucciones que podrían no ser visibles durante la inspección visual. La prueba de caída de presión a través de la válvula revela información sobre el estado interno y las características de flujo.

Los procedimientos de prueba de fugas aseguran que las posiciones cerradas de la válvula angular proporcionen una capacidad adecuada de cierre. La prueba de fuga del asiento debe seguir estándares industriales y considerar tasas de fuga aceptables para aplicaciones específicas. La documentación regular de los resultados de las pruebas ayuda a establecer tendencias de rendimiento y optimizar los intervalos de mantenimiento.

Estrategias de Mantenimiento Preventivo

Gestión de Lubricación

La lubricación adecuada prolonga significativamente la vida útil de las válvulas de ángulo y garantiza un funcionamiento suave en todas las condiciones. La selección del lubricante debe considerar la temperatura de operación, la presión y la compatibilidad química con los fluidos del proceso. La sobrelubricación puede atraer contaminantes y causar daños en las juntas, mientras que la lubricación insuficiente provoca desgaste prematuro y agarrotamiento.

Los programas de lubricación deben basarse en la frecuencia de operación, las condiciones ambientales y las recomendaciones del fabricante. Las aplicaciones de alto ciclo requieren lubricación más frecuente que las válvulas de servicio intermitente. Los extremos de temperatura y los ambientes corrosivos pueden requerir lubricantes especializados e intervalos de mantenimiento modificados.

Reemplazo de Juntas y Juntas Tóricas

Los elementos de sellado en conjuntos de válvulas de ángulo requieren reemplazo periódico para mantener un funcionamiento hermético. La compatibilidad del material con los fluidos del proceso determina la selección del sello y la frecuencia de reemplazo. Los ciclos de temperatura, las variaciones de presión y la exposición química contribuyen todos al deterioro del sello con el tiempo.

Los procedimientos de reemplazo deben garantizar el par de apriete adecuado y la alineación correcta para evitar fallos prematuros. Se debe inspeccionar el estado de la ranura del sello durante el reemplazo, ya que ranuras dañadas pueden provocar el fallo prematuro de sellos nuevos. La gestión del inventario de componentes críticos de sellado ayuda a minimizar tiempos de inactividad durante las actividades de mantenimiento.

Solución de problemas comunes

Identificación de Problemas de Operación

Los problemas operativos con los sistemas de válvulas de ángulo a menudo se manifiestan como dificultad para abrir o cerrar, control irregular del flujo o requisitos excesivos de fuerza de operación. Estos síntomas pueden indicar desgaste interno, contaminación o desalineación que requiere una acción correctiva. Enfoques sistemáticos de solución de problemas ayudan a identificar las causas raíz y determinar estrategias adecuadas de reparación.

El agarrotamiento o atascamiento durante la operación generalmente resulta de lubricación inadecuada, corrosión productos , o contaminación por material extraño. Los efectos de temperatura pueden provocar agarrotamiento térmico en aplicaciones con variaciones significativas de temperatura. Un diagnóstico adecuado requiere comprender las condiciones de operación y el historial del sistema.

Abordar problemas de fugas

La fuga externa alrededor del empaque del vástago o de las juntas del cuerpo compromete la integridad del sistema y puede generar riesgos de seguridad. El ajuste o reemplazo del empaque a menudo resuelve fugas menores en el vástago sin necesidad de desmontar completamente la válvula. Las fugas en las juntas del cuerpo pueden requerir el reemplazo de la junta o el refinado de las superficies de brida para restaurar un sellado adecuado.

La fuga interna a través del área del asiento afecta el control del proceso y la eficiencia energética en muchas aplicaciones. Puede ser necesario realizar una reparación del asiento o el reemplazo de componentes para restablecer la capacidad adecuada de cierre. Un análisis costo-beneficio ayuda a determinar si la reparación o el reemplazo proporciona la solución más económica para cada unidad individual de válvula de ángulo.

Técnicas Avanzadas de Mantenimiento

Sistemas de Monitoreo Predictivo

Los programas modernos de mantenimiento de válvulas angulares incorporan cada vez más tecnologías de monitoreo predictivo para optimizar los tiempos de mantenimiento y reducir fallos inesperados. El análisis de vibraciones, el monitoreo acústico y la termografía proporcionan advertencias tempranas de problemas emergentes antes de que causen interrupciones operativas. Estas tecnologías ayudan a pasar de estrategias de mantenimiento basadas en tiempo a estrategias basadas en condiciones.

Los sistemas de recolección y análisis de datos permiten el seguimiento de parámetros de rendimiento de las válvulas a lo largo del tiempo. El análisis estadístico de los datos operativos ayuda a identificar patrones que predicen necesidades de mantenimiento y optimizan los programas de reemplazo de componentes. La integración con los sistemas de gestión de mantenimiento de planta facilita la coordinación de actividades de mantenimiento y la asignación de recursos.

Opciones de rehabilitación y actualización

Los proyectos de renovación importantes pueden restaurar el rendimiento de las válvulas angulares a las especificaciones originales, incorporando al mismo tiempo mejoras en el diseño. Materiales actualizados, sistemas de sellado mejorados y tecnologías de actuadores avanzadas pueden prolongar la vida útil y mejorar la fiabilidad. Un análisis económico debe comparar los costos de renovación con las opciones de reemplazo para determinar las estrategias óptimas.

Las actualizaciones tecnológicas durante las paradas de mantenimiento pueden mejorar las capacidades de automatización y la integración con los sistemas de control de la planta. Las tecnologías de válvulas inteligentes ofrecen capacidades avanzadas de monitoreo y diagnóstico que apoyan los programas de mantenimiento predictivo. Estas mejoras suelen justificar los mayores costos iniciales mediante la reducción de gastos operativos y una mayor fiabilidad.

Consideraciones de seguridad en el mantenimiento

Procedimientos de bloqueo y aislamiento

Las prácticas seguras de mantenimiento para sistemas de válvulas angulares requieren procedimientos adecuados de aislamiento y control de energía. El aislamiento del proceso debe considerar las condiciones aguas arriba y aguas abajo, la energía almacenada potencial y los fluidos residuales que podrían crear peligros. Pueden ser necesarios múltiples puntos de aislamiento para garantizar la seguridad completa durante las actividades de mantenimiento.

Los procedimientos de bloqueo/etiquetado deben abordar todas las fuentes de energía, incluyendo la presión del proceso, los actuadores eléctricos y los sistemas neumáticos. La formación del personal y los procedimientos de verificación aseguran que los protocolos de seguridad se sigan de manera consistente durante el trabajo de mantenimiento. La documentación de los procedimientos de aislamiento ayuda a mantener la coherencia y proporciona una referencia para futuras actividades de mantenimiento.

Requisitos de Equipamiento de Protección Personal

El trabajo de mantenimiento en sistemas de válvulas angulares suele implicar exposición a materiales peligrosos, altas presiones y temperaturas extremas. La selección del equipo de protección personal adecuado depende de las condiciones específicas del proceso y de los riesgos potenciales de exposición. Puede ser necesaria protección respiratoria al trabajar con fluidos tóxicos o corrosivos.

Los procedimientos de respuesta a emergencias deben abordar posibles incidentes durante las actividades de mantenimiento, incluyendo escapes de fluidos, fallas de equipos y lesiones personales. Los sistemas de comunicación y el apoyo de respaldo garantizan una respuesta rápida ante situaciones de emergencia. La capacitación regular y los ejercicios de simulacro ayudan a mantener la preparación para la respuesta a emergencias entre el personal de mantenimiento.

Documentación y Mantenimiento de Registros

Seguimiento del historial de mantenimiento

La documentación exhaustiva de las actividades de mantenimiento de las válvulas angulares proporciona datos valiosos para optimizar estrategias futuras de mantenimiento. Los registros detallados deben incluir hallazgos de inspecciones, acciones de reparación, reemplazos de componentes y resultados de pruebas de rendimiento. Esta información ayuda a identificar problemas recurrentes y a establecer intervalos óptimos de mantenimiento.

Los sistemas digitales de gestión de mantenimiento facilitan el almacenamiento, la recuperación y el análisis de la información de mantenimiento. La integración con sistemas de compras ayuda a gestionar el inventario de piezas de repuesto y garantiza la disponibilidad de componentes críticos. El análisis de tendencias de los datos de mantenimiento revela oportunidades de mejora y reducción de costos.

Análisis de Tendencias de Rendimiento

El análisis regular de las tendencias del rendimiento de las válvulas de ángulo ayuda a identificar el deterioro gradual y predecir las necesidades de mantenimiento. El análisis estadístico de los datos operativos revela patrones que podrían no ser evidentes a partir de resultados individuales de inspección. Esta información apoya la transición de enfoques correctivos a enfoques predictivos de mantenimiento.

La comparación del rendimiento con instalaciones similares proporciona un contexto para evaluar la eficacia del mantenimiento. Las mejores prácticas industriales y las recomendaciones del fabricante ofrecen puntos de referencia para optimizar los programas de mantenimiento. Los procesos de mejora continua aseguran que las estrategias de mantenimiento evolucionen junto con la tecnología y los requisitos operativos cambiantes.

Preguntas frecuentes

¿Con qué frecuencia se debe realizar el mantenimiento de las válvulas de ángulo?

La frecuencia de mantenimiento para los sistemas de válvulas de ángulo depende de las condiciones de operación, la criticidad del servicio y las recomendaciones del fabricante. Las aplicaciones de alto ciclo suelen requerir inspecciones mensuales y lubricación trimestral, mientras que las válvulas en servicio intermitente pueden necesitar solo mantenimiento anual. Las condiciones de servicio severo, como altas temperaturas, fluidos corrosivos o materiales abrasivos, pueden requerir una atención más frecuente.

¿Cuáles son los signos de que una válvula de ángulo necesita atención inmediata?

Los signos de advertencia que requieren mantenimiento inmediato de la válvula de ángulo incluyen fugas externas, dificultad para operarla, ruidos inusuales durante el funcionamiento e incapacidad para lograr el cierre completo. Cambios en las características de flujo o caídas excesivas de presión pueden indicar problemas internos. Cualquier síntoma relacionado con la seguridad, como flujo incontrolado o daños estructurales, requiere aislamiento y reparación inmediatos.

¿Se puede realizar el mantenimiento de una válvula de ángulo sin apagar el sistema?

Actividades limitadas de mantenimiento, como la lubricación externa, el ajuste del actuador y la inspección visual, a menudo pueden realizarse durante el funcionamiento. Sin embargo, la inspección interna, el reemplazo de sellos y las reparaciones importantes generalmente requieren el aislamiento del sistema y la extracción de la válvula. Las capacidades de mantenimiento en línea dependen del diseño del sistema, las condiciones del proceso y las opciones de aislamiento disponibles.

¿Qué herramientas especializadas se necesitan para el mantenimiento de válvulas de ángulo?

Las herramientas esenciales para el mantenimiento de válvulas de ángulo incluyen llaves dinamométricas para un montaje adecuado, espejos de inspección o endoscopios para examinar el interior, y equipos de prueba de presión para verificar el rendimiento. Pueden requerirse extractores especializados y herramientas de instalación para el reemplazo de sellos y rodamientos. Instrumentos de medición, incluyendo calibres y rugosímetros, ayudan a evaluar el estado de los componentes durante la inspección.

Tabla de Contenido

- Componentes Esenciales de los Sistemas de Válvulas de Ángulo

- Procedimientos de Inspección Rutinaria

- Estrategias de Mantenimiento Preventivo

- Solución de problemas comunes

- Técnicas Avanzadas de Mantenimiento

- Consideraciones de seguridad en el mantenimiento

- Documentación y Mantenimiento de Registros

-

Preguntas frecuentes

- ¿Con qué frecuencia se debe realizar el mantenimiento de las válvulas de ángulo?

- ¿Cuáles son los signos de que una válvula de ángulo necesita atención inmediata?

- ¿Se puede realizar el mantenimiento de una válvula de ángulo sin apagar el sistema?

- ¿Qué herramientas especializadas se necesitan para el mantenimiento de válvulas de ángulo?