Comprendre correctement vanne angulaire la maintenance est essentielle pour garantir des performances optimales et une longue durée de vie dans les systèmes de tuyauterie industrielle. Ces composants critiques servent de dispositifs de contrôle d'écoulement régulant le mouvement des fluides à travers les canalisations, ce qui rend leur fonctionnement fiable vital pour l'efficacité du système. Des pratiques de maintenance régulières peuvent éviter des temps d'arrêt coûteux, prolonger la durée de service et maintenir des capacités précises de contrôle d'écoulement. Les installations industrielles qui mettent en œuvre des programmes complets de vanne angulaire maintenance connaissent généralement moins de réparations d'urgence et une fiabilité globale du système améliorée.

Composants essentiels des systèmes de vannes d'angle

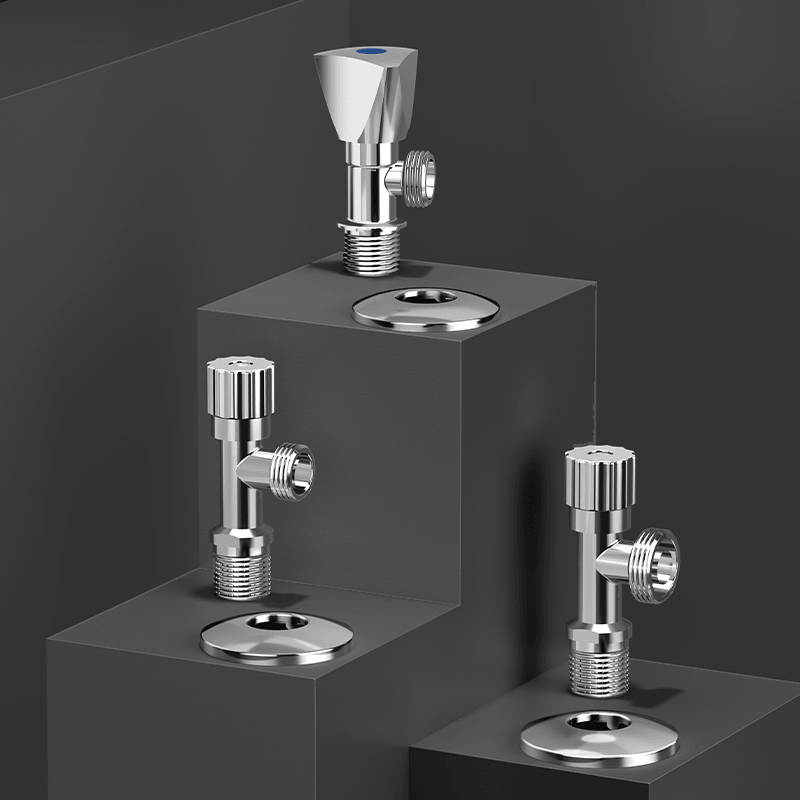

Comprendre la construction du corps de la vanne

Le corps de la vanne en angle constitue le boîtier principal qui contient tous les composants internes et détermine les caractéristiques d'écoulement. Les matériaux de fabrication incluent généralement l'acier inoxydable, le laiton ou des alliages spécialisés, selon les exigences de l'application. Les caractéristiques de conception du corps influencent les classes de pression, la résistance aux températures et la compatibilité chimique avec les fluides du procédé. Un examen adéquat du corps de la vanne lors de la maintenance permet de détecter des problèmes potentiels tels que la corrosion, l'érosion ou des dommages structurels pouvant compromettre l'intégrité du système.

La préparation de surface et les revêtements protecteurs jouent un rôle crucial dans la prévention de la détérioration prématurée des corps de vannes en angle. Des inspections visuelles régulières doivent porter particulièrement sur la détection de signes de corrosion externe, notamment autour des raccords filetés et des surfaces de bride. L'inspection interne par des méthodes d'essais non destructifs peut révéler une réduction de l'épaisseur de paroi ou une dégradation du matériau qui ne serait pas visible de l'extérieur.

Mécanismes de tige et d'actionneur

L'ensemble de tige relie l'actionneur externe à l'élément interne de commande du débit, ce qui en fait un composant essentiel au fonctionnement des vannes d'angle. Un bon alignement de la tige garantit un fonctionnement fluide et évite les blocages pouvant entraîner une usure excessive ou des défaillances opérationnelles. La lubrification des filetages de la tige et des surfaces portantes doit suivre les spécifications du fabricant afin de maintenir des caractéristiques de performance optimales.

Les systèmes d'actionneurs varient depuis les volants manuels jusqu'aux actionneurs pneumatiques ou électriques, chacun nécessitant des approches spécifiques en matière de maintenance. Un étalonnage régulier des actionneurs automatisés assure un positionnement précis ainsi que des temps de réponse conformes aux exigences de contrôle de processus. Les programmes de maintenance préventive doivent inclure, selon le cas, la lubrification des actionneurs, les connexions électriques et les systèmes d'alimentation pneumatique.

Procédures d'inspection routinière

Techniques d'évaluation visuelle

L'inspection visuelle systématique constitue la base de programmes efficaces de maintenance des vannes d'angle. L'examen externe doit inclure la vérification des fuites de fluide, des motifs de corrosion et du bon alignement du montage. La documentation des conditions observées fournit des données précieuses sur les tendances permettant de prévoir les besoins de maintenance et de planifier le remplacement des composants.

Les composants internes nécessitent un examen périodique par démontage ou par des techniques d'inspection spécialisées. L'examen endoscopique permet d'évaluer l'état des sièges, du disque et de la corrosion interne sans avoir à retirer complètement la vanne. Ces inspections permettent d'identifier les modes d'usure et les contaminations susceptibles d'affecter le fonctionnement avant qu'ils ne provoquent des problèmes opérationnels.

Méthodes d'essai de performance

Les tests fonctionnels vérifient que les performances de la vanne d'angle répondent aux spécifications opérationnelles dans diverses conditions de fonctionnement. Les mesures du débit à différentes positions de la vanne permettent d'identifier une usure interne ou un obstrué qui pourrait ne pas être visible lors d'un examen visuel. Le test de perte de charge à travers la vanne fournit des informations sur l'état interne et les caractéristiques d'écoulement.

Les procédures de contrôle d'étanchéité garantissent que les positions fermées de la vanne d'angle assurent une capacité de fermeture adéquate. L'essai de fuite au siège doit suivre les normes industrielles et tenir compte des taux de fuite admissibles pour des applications spécifiques. La documentation régulière des résultats d'essai permet d'établir des tendances de performance et d'optimiser les intervalles de maintenance.

Stratégies de Maintenance Préventive

Gestion de la lubrification

Une lubrification adéquate prolonge considérablement la durée de vie des vannes d'angle et garantit un fonctionnement fluide dans toutes les conditions. Le choix du lubrifiant doit tenir compte de la température de fonctionnement, de la pression et de la compatibilité chimique avec les fluides traités. Une sur-lubrification peut attirer des contaminants et endommager les joints, tandis qu'une lubrification insuffisante entraîne une usure prématurée et un grippage.

Les intervalles de lubrification doivent être déterminés en fonction de la fréquence d'utilisation, des conditions environnementales et des recommandations du fabricant. Les applications à cycle élevé exigent une lubrification plus fréquente que les vannes utilisées occasionnellement. Des températures extrêmes ou des environnements corrosifs peuvent nécessiter des lubrifiants spécialisés ainsi qu'une adaptation des intervalles d'entretien.

Remplacement des joints et des garnitures

Les éléments d'étanchéité dans les ensembles de vannes angulaires nécessitent un remplacement périodique afin de garantir un fonctionnement étanche. La compatibilité des matériaux avec les fluides du procédé détermine le choix des joints et la fréquence de remplacement. Les cycles de température, les variations de pression et l'exposition aux produits chimiques contribuent tous à la dégradation des joints au fil du temps.

Les procédures de remplacement doivent assurer un couple de serrage et un alignement corrects afin d'éviter une défaillance prématurée. L'état des rainures de joint doit être inspecté lors du remplacement, car des rainures endommagées peuvent entraîner une défaillance prématurée des nouveaux joints. La gestion des stocks des composants critiques de jointure permet de minimiser les temps d'arrêt pendant les activités de maintenance.

Comment résoudre les problèmes courants

Identification des problèmes de fonctionnement

Les problèmes de fonctionnement des systèmes de vannes angulaires se manifestent souvent par des difficultés à ouvrir ou fermer, un contrôle irrégulier du débit, ou une force excessive requise pour l'opération. Ces symptômes peuvent indiquer une usure interne, une contamination ou un mauvais alignement nécessitant une intervention corrective. Des approches systématiques de diagnostic permettent d'identifier les causes profondes et de déterminer les stratégies de réparation appropriées.

Le blocage ou le coincement pendant le fonctionnement résulte généralement d'un lubrifiant insuffisant, de corrosion produits , ou d'une contamination par des matériaux étrangers. Les effets de température peuvent provoquer un blocage thermique dans les applications soumises à des variations importantes de température. Un diagnostic approprié exige une compréhension des conditions d'exploitation et de l'historique du système.

Traitement des problèmes de fuite

Les fuites externes autour du garnissage de tige ou des joints du corps compromettent l'intégrité du système et peuvent poser des risques pour la sécurité. Un réglage ou un remplacement du garnissage permet souvent de résoudre les fuites mineures au niveau de la tige sans avoir à démonter complètement la vanne. Les fuites au niveau des joints du corps peuvent nécessiter un remplacement du joint ou un reconditionnement des surfaces des brides afin de rétablir un bon étanchéité.

Les fuites internes par la zone d'étanchéité affectent la régulation du processus et l'efficacité énergétique dans de nombreuses applications. Une réfection du siège ou le remplacement de composants peuvent être nécessaires pour rétablir une capacité d'isolement correcte. Une analyse coûts-avantages aide à déterminer si une réparation ou un remplacement constitue la solution la plus économique pour chaque vanne d'angle.

Techniques de maintenance avancées

Systèmes de surveillance prédictive

Les programmes modernes de maintenance des vannes angulaires intègrent de plus en plus des technologies de surveillance prédictive afin d'optimiser les interventions et de réduire les pannes inattendues. L'analyse des vibrations, la surveillance acoustique et l'imagerie thermique permettent de détecter précocement l'apparition de problèmes avant qu'ils n'entravent le fonctionnement. Ces technologies facilitent la transition d'une maintenance basée sur le temps vers une maintenance conditionnelle.

Les systèmes de collecte et d'analyse de données permettent de suivre l'évolution des paramètres de performance des vannes au fil du temps. L'analyse statistique des données opérationnelles aide à identifier des tendances permettant de prédire les besoins de maintenance et d'optimiser les plannings de remplacement des composants. L'intégration avec les systèmes de gestion de maintenance de l'usine facilite la coordination des activités de maintenance et l'allocation des ressources.

Options de rénovation et de mise à niveau

Les projets de rénovation majeure peuvent restaurer les performances des vannes d'angle aux spécifications d'origine tout en intégrant des améliorations de conception. Des matériaux améliorés, des systèmes d'étanchéité perfectionnés et des technologies d'actionneurs renforcées peuvent prolonger la durée de service et améliorer la fiabilité. Une analyse économique doit comparer les coûts de rénovation à ceux d'un remplacement afin de déterminer la stratégie optimale.

Les mises à niveau technologiques pendant les arrêts de maintenance peuvent améliorer les capacités d'automatisation et l'intégration aux systèmes de contrôle de l'usine. Les technologies de vannes intelligentes offrent des capacités accrues de surveillance et de diagnostic, soutenant ainsi les programmes de maintenance prédictive. Ces améliorations justifient souvent un coût initial plus élevé grâce à une réduction des frais d'exploitation et une meilleure fiabilité.

Considérations de sécurité en maintenance

Procédures de verrouillage et d'isolement

Les pratiques sécuritaires d'entretien des systèmes de vannes angulaires exigent des procédures adéquates d'isolement et de maîtrise de l'énergie. L'isolement du processus doit tenir compte des conditions en amont et en aval, de l'énergie éventuellement stockée et des fluides résiduels pouvant créer des risques. Plusieurs points d'isolement peuvent être nécessaires afin de garantir une sécurité totale pendant les activités d'entretien.

Les procédures de consignation (lockout/tagout) doivent prendre en compte toutes les sources d'énergie, notamment la pression du processus, les actionneurs électriques et les systèmes pneumatiques. La formation du personnel et les procédures de vérification assurent le respect constant des protocoles de sécurité pendant les travaux d'entretien. La documentation des procédures d'isolement contribue à assurer la cohérence et fournit une référence pour les interventions futures.

Exigences en matière d'équipement de protection individuelle

Les travaux d'entretien sur les systèmes de vannes angulaires impliquent souvent une exposition à des matériaux dangereux, à des pressions élevées et à des températures extrêmes. Le choix d'équipements de protection individuelle appropriés dépend des conditions spécifiques du procédé et des risques d'exposition potentiels. Une protection respiratoire peut être requise lorsqu'on travaille avec des fluides toxiques ou corrosifs.

Les procédures d'intervention d'urgence doivent prendre en compte les incidents potentiels pendant les activités d'entretien, notamment les fuites de fluides, les pannes d'équipement et les blessures du personnel. Les systèmes de communication et le soutien de secours permettent une intervention rapide en cas d'urgence. Des formations régulières et des exercices d'entraînement aident à maintenir la préparation du personnel d'entretien aux situations d'urgence.

Documentation et conservation des dossiers

Suivi de l'historique de maintenance

Une documentation complète des activités de maintenance des vannes d'angle fournit des données précieuses pour optimiser les stratégies de maintenance futures. Les registres détaillés doivent inclure les résultats des inspections, les actions de réparation, les remplacements de composants et les résultats des tests de performance. Ces informations permettent d'identifier les problèmes récurrents et d'établir des intervalles de maintenance optimaux.

Les systèmes numériques de gestion de la maintenance facilitent le stockage, la récupération et l'analyse des informations de maintenance. L'intégration avec les systèmes d'approvisionnement permet de gérer les stocks de pièces détachées et de garantir la disponibilité des composants critiques. L'analyse des tendances des données de maintenance révèle des opportunités d'amélioration et de réduction des coûts.

Analyse de l'évolution des performances

L'analyse régulière des tendances de performance des vannes d'angle permet d'identifier une détérioration progressive et de prévoir les besoins de maintenance. L'analyse statistique des données de fonctionnement révèle des motifs qui ne seraient pas apparents à partir de résultats d'inspections individuelles. Ces informations favorisent le passage d'une approche corrective à une approche prédictive de la maintenance.

La comparaison des performances avec des installations similaires fournit un contexte pour évaluer l'efficacité de la maintenance. Les meilleures pratiques du secteur et les recommandations des fabricants servent de points de référence pour optimiser les programmes de maintenance. Les processus d'amélioration continue garantissent que les stratégies de maintenance évoluent avec les technologies et les exigences opérationnelles changeantes.

FAQ

À quelle fréquence la maintenance des vannes d'angle doit-elle être effectuée

La fréquence de maintenance des systèmes de vannes d'angle dépend des conditions d'exploitation, de l'importance du service et des recommandations du fabricant. Les applications à cycle élevé nécessitent généralement des inspections mensuelles et une lubrification trimestrielle, tandis que les vannes utilisées de manière intermittente peuvent nécessiter une maintenance annuelle seulement. Des conditions de service sévères, telles que des températures élevées, des fluides corrosifs ou des matériaux abrasifs, peuvent exiger une attention plus fréquente.

Quels sont les signes indiquant qu'une vanne d'angle nécessite une intervention immédiate

Les signes d'alerte nécessitant une maintenance immédiate de la vanne d'angle incluent les fuites externes, des difficultés de manoeuvre, des bruits inhabituels pendant le fonctionnement et l'impossibilité d'obtenir une fermeture complète. Des changements dans les caractéristiques d'écoulement ou une chute de pression excessive peuvent indiquer des problèmes internes. Tout symptôme lié à la sécurité, comme un écoulement incontrôlé ou des dommages structurels, exige une isolation et une réparation immédiates.

La maintenance d'une vanne d'angle peut-elle être effectuée sans arrêt du système

Des activités de maintenance limitées, telles que la lubrification externe, le réglage de l'actionneur et l'inspection visuelle, peuvent souvent être effectuées en cours de fonctionnement. Toutefois, l'inspection interne, le remplacement des joints et les réparations majeures nécessitent généralement l'isolement du système et le retrait de la vanne. Les capacités de maintenance en ligne dépendent de la conception du système, des conditions de processus et des options d'isolement disponibles.

Quels outils spécialisés sont nécessaires pour la maintenance des vannes d'angle

Les outils essentiels pour la maintenance des vannes d'angle comprennent des clés dynamométriques pour un montage correct, des miroirs d'inspection ou des endoscopes pour l'examen interne, ainsi que des équipements de test sous pression pour la vérification des performances. Des extracteurs spécialisés et des outils de montage peuvent être nécessaires pour le remplacement des joints et des roulements. Les instruments de mesure, tels que les pieds à coulisse et les comparateurs de rugosité, permettent d'évaluer l'état des composants lors de l'inspection.

Table des Matières

- Composants essentiels des systèmes de vannes d'angle

- Procédures d'inspection routinière

- Stratégies de Maintenance Préventive

- Comment résoudre les problèmes courants

- Techniques de maintenance avancées

- Considérations de sécurité en maintenance

- Documentation et conservation des dossiers

-

FAQ

- À quelle fréquence la maintenance des vannes d'angle doit-elle être effectuée

- Quels sont les signes indiquant qu'une vanne d'angle nécessite une intervention immédiate

- La maintenance d'une vanne d'angle peut-elle être effectuée sans arrêt du système

- Quels outils spécialisés sont nécessaires pour la maintenance des vannes d'angle