Das Verständnis der richtigen winkelventil wartung ist entscheidend, um eine optimale Leistung und Langlebigkeit von industriellen Rohrleitungssystemen sicherzustellen. Diese kritischen Komponenten fungieren als Strömungsregelvorrichtungen, die die Fluidbewegung durch Rohrleitungen regulieren, wodurch ihr zuverlässiger Betrieb für die Systemeffizienz von wesentlicher Bedeutung ist. Regelmäßige Wartungsmaßnahmen können kostspielige Ausfallzeiten vermeiden, die Nutzungsdauer verlängern und präzise Durchflussregelungsfähigkeiten aufrechterhalten. Industrieanlagen, die umfassende winkelventil wartungsprogramme implementieren, haben in der Regel weniger Notfallreparaturen und eine verbesserte Gesamtsystemzuverlässigkeit.

Wesentliche Komponenten von Eckventil-Systemen

Verständnis des Ventilgehäuseaufbaus

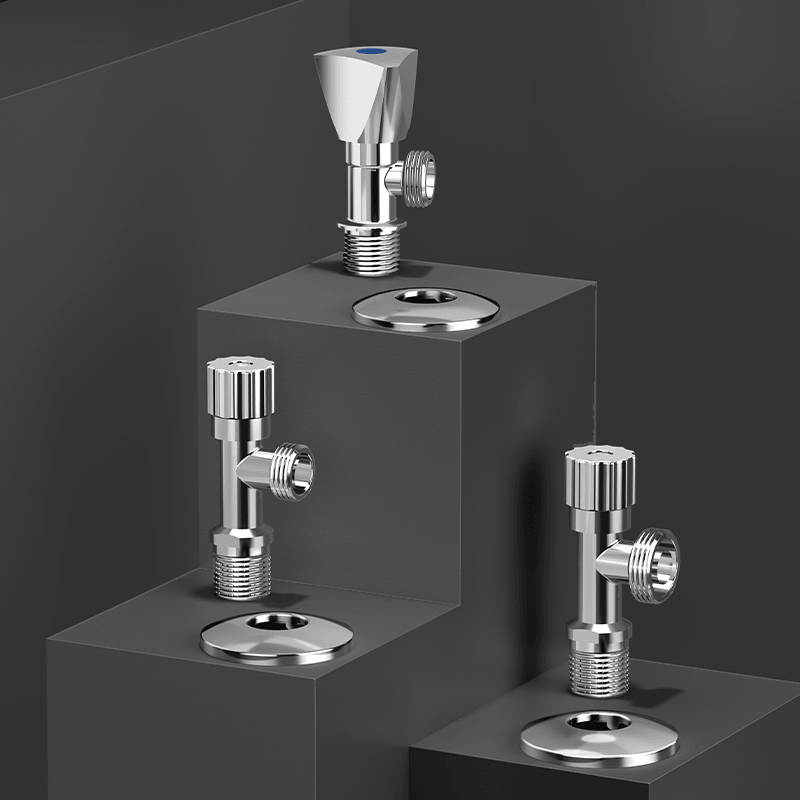

Der Winkelventilkörper bildet das Hauptgehäuse, das alle internen Komponenten enthält und die Strömungseigenschaften bestimmt. Die Herstellungsmaterialien umfassen typischerweise Edelstahl, Messing oder spezialisierte Legierungen, abhängig von den Anforderungen des Einsatzes. Konstruktive Merkmale des Körpers beeinflussen Druckfestigkeit, Temperaturbeständigkeit und chemische Verträglichkeit mit den Prozessflüssigkeiten. Eine sorgfältige Prüfung des Ventilkörpers während der Wartung kann potenzielle Probleme wie Korrosion, Erosion oder strukturelle Schäden aufdecken, die die Integrität des Systems beeinträchtigen könnten.

Die Oberflächenvorbereitung und schützende Beschichtungen spielen eine entscheidende Rolle bei der Verhinderung vorzeitiger Alterung von Winkelventilkörpern. Regelmäßige Sichtprüfungen sollten darauf abzielen, Anzeichen äußerer Korrosion zu erkennen, insbesondere an Gewindeverbindungen und Flächen von Flanschen. Innere Untersuchungen mittels zerstörungsfreier Prüfverfahren können eine Verringerung der Wanddicke oder Materialermüdung aufzeigen, die von außen nicht sichtbar sind.

Spindel- und Antriebsmechanismen

Die Spindelanordnung verbindet den externen Antrieb mit dem internen Durchflussregelorgan und ist somit ein kritischer Bestandteil für die Funktion des Eckventils. Eine korrekte Ausrichtung der Spindel gewährleistet einen reibungslosen Betrieb und verhindert Blockierungen, die zu übermäßigem Verschleiß oder Funktionsstörungen führen könnten. Die Schmierung der Spindelgewinde und Lagerflächen sollte den Herstellerspezifikationen entsprechen, um optimale Leistungseigenschaften aufrechtzuerhalten.

Antriebssysteme reichen von manuellen Handrädern bis hin zu pneumatischen oder elektrischen Antrieben, wobei jedes System spezifische Wartungsmaßnahmen erfordert. Eine regelmäßige Kalibrierung automatisierter Antriebe stellt genaue Positionierungen und Ansprechzeiten sicher, die den Anforderungen der Prozesssteuerung entsprechen. Die vorbeugenden Wartungspläne sollten je nach Anwendbarkeit die Schmierung der Antriebe, elektrischen Verbindungen und pneumatischen Versorgungssysteme berücksichtigen.

Routinemäßige Prüfverfahren

Visuelle Bewertungstechniken

Die systematische Sichtprüfung bildet die Grundlage effektiver Wartungsprogramme für Absperrventile. Die externe Untersuchung sollte die Überprüfung auf Flüssigkeitslecks, Korrosionsmuster und eine korrekte Montageausrichtung umfassen. Die Dokumentation der beobachteten Zustände liefert wertvolle Trenddaten zur Vorhersage von Wartungsbedarf und zur Planung von Komponentenaustausch.

Innere Bauteile erfordern periodische Inspektionen durch Demontage oder spezialisierte Prüfverfahren. Die endoskopische Untersuchung ermöglicht die Beurteilung von Sitzflächen, Schließscheibenzustand und innerer Korrosion, ohne das Ventil vollständig ausbauen zu müssen. Solche Inspektionen helfen dabei, Verschleißmuster und Kontaminationen frühzeitig zu erkennen, die die Leistung beeinträchtigen könnten, bevor sie zu Betriebsstörungen führen.

Methoden zur Leistungsprüfung

Funktionstests überprüfen, ob die Winkelventil-Leistung unter verschiedenen Betriebsbedingungen den betrieblichen Spezifikationen entspricht. Durchflussmessungen bei unterschiedlichen Ventilstellungen helfen dabei, internen Verschleiß oder Verstopfungen zu erkennen, die bei einer Sichtprüfung möglicherweise nicht sichtbar sind. Die Messung des Druckabfalls über das Ventil liefert Informationen über den inneren Zustand und die Durchflusseigenschaften.

Lecktestverfahren stellen sicher, dass geschlossene Winkelventilstellungen eine ausreichende Abspernfähigkeit bieten. Die Sitzdichtheitsprüfung sollte industriellen Standards folgen und die zulässigen Leckageraten für spezifische Anwendungen berücksichtigen. Die regelmäßige Dokumentation der Testergebnisse hilft dabei, Leistungstrends zu erkennen und Wartungsintervalle zu optimieren.

Präventive Wartungsstrategien

Schmierstoffmanagement

Eine ordnungsgemäße Schmierung verlängert die Lebensdauer von Absperrventilen erheblich und gewährleistet einen reibungslosen Betrieb unter allen Bedingungen. Bei der Auswahl des Schmierstoffs müssen Betriebstemperatur, Druck und chemische Verträglichkeit mit den Prozessflüssigkeiten berücksichtigt werden. Eine Überfettung kann Schadstoffe anziehen und zu Dichtungsschäden führen, während unzureichende Schmierung vorzeitigen Verschleiß und Klemmungen verursacht.

Die Schmierintervalle sollten auf der Betriebsfrequenz, den Umgebungsbedingungen und den Empfehlungen des Herstellers basieren. Anwendungen mit hohen Schaltzyklen erfordern eine häufigere Schmierung als Ventile mit intermittierendem Betrieb. Extreme Temperaturen und korrosive Umgebungen können spezielle Schmierstoffe und angepasste Wartungsintervalle erforderlich machen.

Austausch von Dichtungen und Dichtscheiben

Dichtungselemente in Eckventilbaugruppen müssen regelmäßig ausgetauscht werden, um eine dichte Funktion sicherzustellen. Die Materialverträglichkeit mit den Prozessflüssigkeiten bestimmt die Auswahl der Dichtungen und die Austauschhäufigkeit. Temperaturschwankungen, Druckänderungen und chemische Einwirkung tragen alle zur Alterung der Dichtungen im Laufe der Zeit bei.

Die Austauschverfahren müssen eine korrekte Anzugsmomente und Ausrichtung gewährleisten, um vorzeitige Ausfälle zu vermeiden. Der Zustand der Dichtnut sollte beim Austausch überprüft werden, da beschädigte Nuten dazu führen können, dass neue Dichtungen vorzeitig versagen. Ein effizientes Lagermanagement kritischer Dichtungskomponenten hilft, Stillstandszeiten während Wartungsarbeiten zu minimieren.

Probleme lösen

Betriebsprobleme identifizieren

Betriebsprobleme bei Absperrventilanlagen zeigen sich häufig durch Schwierigkeiten beim Öffnen oder Schließen, unregelmäßige Durchflussregelung oder übermäßigen Kraftaufwand. Diese Symptome können auf inneren Verschleiß, Verunreinigungen oder Fehlausrichtungen hinweisen, die korrigierende Maßnahmen erfordern. Systematische Fehlerbehebungsansätze helfen dabei, die Ursachen zu identifizieren und geeignete Reparaturstrategien festzulegen.

Klemmen oder Festlaufen während des Betriebs resultiert typischerweise aus unzureichender Schmierung, Korrosion produkte , oder Kontamination durch Fremdmaterial. Temperatureinflüsse können in Anwendungen mit erheblichen Temperaturschwankungen zu thermischem Klemmen führen. Eine ordnungsgemäße Diagnose setzt das Verständnis der Betriebsbedingungen und der Systemhistorie voraus.

Behandlung von Leckageproblemen

Äußere Leckagen an der Spindelpackung oder an Gehäuseverbindungen beeinträchtigen die Systemintegrität und können Sicherheitsrisiken verursachen. Eine Nachjustierung oder der Austausch der Packung kann geringfügige Spindelleckagen oft beheben, ohne das Ventil vollständig zu zerlegen. Leckagen an Gehäuseverbindungen erfordern möglicherweise einen Dichtungswechsel oder eine Nachbearbeitung der Flächen, um die ordnungsgemäße Abdichtung wiederherzustellen.

Innere Leckagen im Sitzbereich beeinträchtigen die Prozesssteuerung und die Energieeffizienz in vielen Anwendungen. Eine Überholung des Sitzes oder der Austausch von Komponenten kann notwendig sein, um die korrekte Absperrfähigkeit wiederherzustellen. Eine Kosten-Nutzen-Analyse hilft dabei zu entscheiden, ob Reparatur oder Ersetzung die wirtschaftlichste Lösung für einzelne Eckventile darstellt.

Fortgeschrittene Wartungstechniken

Prädiktive Überwachungssysteme

Moderne Wartungsprogramme für Absperrventile integrieren zunehmend prädiktive Überwachungstechnologien, um den Wartungszeitpunkt zu optimieren und unerwartete Ausfälle zu reduzieren. Schwingungsanalysen, akustische Überwachung und thermografische Untersuchungen liefern frühzeitige Warnungen vor sich entwickelnden Problemen, bevor diese zu Betriebsstörungen führen. Diese Technologien unterstützen den Übergang von zeitbasierten zu zustandsbasierten Wartungsstrategien.

Datenerfassungs- und Analysesysteme ermöglichen die langfristige Verfolgung von Ventilleistungsparametern. Die statistische Auswertung von Betriebsdaten hilft dabei, Muster zu erkennen, die den Wartungsbedarf vorhersagen und den Austauschzeitpunkt von Komponenten optimieren. Die Integration in die Instandhaltungsmanagementsysteme der Anlage erleichtert die Koordination von Wartungsarbeiten und die Zuweisung von Ressourcen.

Überholungs- und Aufrüstungsoptionen

Große Überholungsprojekte können die Leistung von Winkelventilen auf den ursprünglichen Spezifikationsstandard zurückführen und gleichzeitig designbedingte Verbesserungen integrieren. Verbesserte Materialien, optimierte Dichtsysteme und fortschrittliche Antriebstechnologien können die Nutzungsdauer verlängern und die Zuverlässigkeit erhöhen. Eine wirtschaftliche Analyse sollte die Kosten der Überholung mit denen eines Neukaufs vergleichen, um die optimalen Strategien zu ermitteln.

Technologie-Upgrade-Maßnahmen während Wartungsstillständen können die Automatisierungsfähigkeiten verbessern und eine bessere Integration in die Anlagenleitsysteme ermöglichen. Intelligente Ventiltechnologien bieten erweiterte Überwachungs- und Diagnosefunktionen, die prädiktive Wartungsprogramme unterstützen. Diese Verbesserungen rechtfertigen häufig die höheren Anfangskosten durch geringere Betriebsausgaben und erhöhte Zuverlässigkeit.

Sicherheitsaspekte bei der Wartung

Absperr- und Isolierverfahren

Sichere Wartungspraktiken für Absperrventilanlagen erfordern ordnungsgemäße Trenn- und Energiekontrollverfahren. Die Prozessabschottung muss die Bedingungen stromaufwärts und stromabwärts, mögliche gespeicherte Energie sowie verbleibende Flüssigkeiten berücksichtigen, die Gefahren darstellen könnten. Mehrere Absperrpunkte können notwendig sein, um während der Wartungsarbeiten vollständige Sicherheit zu gewährleisten.

Die Verriegelungs-/Kennzeichnungsverfahren (Lockout/Tagout) müssen alle Energiequellen abdecken, einschließlich Prozessdruck, elektrische Antriebe und pneumatische Systeme. Schulungen des Personals und Verifizierungsverfahren stellen sicher, dass Sicherheitsprotokolle während der Wartungsarbeiten konsequent eingehalten werden. Die Dokumentation der Abschottungsverfahren trägt zur Konsistenz bei und dient als Referenz für zukünftige Wartungsarbeiten.

Anforderungen an Schutzkleidung

Wartungsarbeiten an Winkelventilsystemen sind häufig mit der Exposition gegenüber gefährlichen Materialien, hohen Drücken und extremen Temperaturen verbunden. Die Auswahl geeigneter persönlicher Schutzausrüstung hängt von den spezifischen Prozessbedingungen und möglichen Expositionsrisiken ab. Atemschutz kann erforderlich sein, wenn mit toxischen oder korrosiven Flüssigkeiten gearbeitet wird.

Notfallmaßnahmen sollten potenzielle Vorfälle während Wartungsarbeiten abdecken, einschließlich Freisetzung von Flüssigkeiten, Geräteausfälle und Personenschäden. Kommunikationssysteme und Unterstützung durch Reservekräfte gewährleisten eine schnelle Reaktion auf Notfälle. Regelmäßige Schulungen und Übungen tragen dazu bei, die Einsatzbereitschaft des Wartungspersonals im Notfall zu gewährleisten.

Dokumentation und Aufzeichnung

Wartungshistorie-Verfolgung

Eine umfassende Dokumentation der Wartungsmaßnahmen an Absperrventilen liefert wertvolle Daten zur Optimierung zukünftiger Wartungsstrategien. Detaillierte Aufzeichnungen sollten Prüfergebnisse, Reparaturmaßnahmen, Komponentenaustausche und Ergebnisse von Leistungstests enthalten. Diese Informationen helfen dabei, wiederkehrende Probleme zu identifizieren und optimale Wartungsintervalle festzulegen.

Digitale Wartungsmanagementsysteme erleichtern die Speicherung, den Abruf und die Analyse von Wartungsinformationen. Die Integration mit Beschaffungssystemen hilft, den Ersatzteilbestand zu verwalten und die Verfügbarkeit kritischer Komponenten sicherzustellen. Die Trendanalyse von Wartungsdaten zeigt Verbesserungsmöglichkeiten und Kostensenkungspotenziale auf.

Leistungs-Trendanalyse

Eine regelmäßige Analyse der Leistungsentwicklung von Absperrventilen hilft, schleichende Verschlechterungen zu erkennen und Wartungsbedarf vorherzusagen. Die statistische Auswertung von Betriebsdaten offenbart Muster, die aus einzelnen Inspektionsergebnissen nicht ersichtlich sind. Diese Informationen unterstützen den Übergang von einer reaktiven zu einer prädiktiven Instandhaltungsstrategie.

Der Vergleich der Leistung mit ähnlichen Anlagen schafft einen Kontext zur Bewertung der Effektivität der Wartung. Industrielle Best Practices und Herstellerempfehlungen liefern Referenzpunkte zur Optimierung von Wartungsprogrammen. Prozesse zur kontinuierlichen Verbesserung stellen sicher, dass sich Wartungsstrategien mit sich ändernden Technologien und Betriebsanforderungen weiterentwickeln.

FAQ

Wie oft sollte die Wartung von Absperrventilen durchgeführt werden

Die Wartungshäufigkeit für Eckventilanlagen hängt von den Betriebsbedingungen, der Betriebssicherheit und den Empfehlungen des Herstellers ab. Anwendungen mit hohem Schaltzyklus erfordern typischerweise monatliche Inspektionen und vierteljährliche Schmierung, während Ventile mit intermittierendem Betrieb möglicherweise nur eine jährliche Wartung benötigen. Schwere Betriebsbedingungen, wie hohe Temperaturen, korrosive Flüssigkeiten oder abrasive Materialien, können eine häufigere Wartung erforderlich machen.

Welche Anzeichen deuten darauf hin, dass ein Eckventil unverzüglich gewartet werden muss

Warnhinweise, die eine sofortige Wartung des Eckventils erfordern, umfassen externe Leckagen, Betätigungsschwierigkeiten, ungewöhnliche Geräusche während des Betriebs sowie das Versagen, eine vollständige Schließung zu erreichen. Änderungen der Durchflusscharakteristik oder ein übermäßiger Druckabfall können auf interne Probleme hinweisen. Jede sicherheitsrelevante Störung, wie unkontrollierter Durchfluss oder strukturelle Beschädigungen, erfordert eine sofortige Abschaltung und Reparatur.

Kann die Wartung eines Eckventils ohne Abschaltung der Anlage durchgeführt werden

Eingeschränkte Wartungsarbeiten wie externe Schmierung, Stellantriebsjustierung und Sichtprüfung können oft während des Betriebs durchgeführt werden. Hingegen erfordern innere Inspektionen, Dichtungsaustausch und umfangreiche Reparaturen in der Regel eine Systemabschaltung und das Entfernen des Ventils. Die Möglichkeit zur Wartung im Betrieb hängt von der Systemkonstruktion, den Prozessbedingungen und den verfügbaren Absperrmöglichkeiten ab.

Welche Spezialwerkzeuge sind für die Wartung von Eckventilen erforderlich

Zu den wesentlichen Werkzeugen für die Wartung von Eckventilen gehören Drehmomentschlüssel für die korrekte Montage, Prüfspiegel oder Endoskope zur inneren Untersuchung sowie Druckprüfgeräte zur Leistungsverifikation. Für den Austausch von Dichtungen und Lagern können spezielle Abzieher und Montagewerkzeuge erforderlich sein. Messinstrumente wie Schieblehren und Rauheitsmessgeräte helfen bei der Beurteilung des Bauteilzustands während der Inspektion.

Inhaltsverzeichnis

- Wesentliche Komponenten von Eckventil-Systemen

- Routinemäßige Prüfverfahren

- Präventive Wartungsstrategien

- Probleme lösen

- Fortgeschrittene Wartungstechniken

- Sicherheitsaspekte bei der Wartung

- Dokumentation und Aufzeichnung

-

FAQ

- Wie oft sollte die Wartung von Absperrventilen durchgeführt werden

- Welche Anzeichen deuten darauf hin, dass ein Eckventil unverzüglich gewartet werden muss

- Kann die Wartung eines Eckventils ohne Abschaltung der Anlage durchgeführt werden

- Welche Spezialwerkzeuge sind für die Wartung von Eckventilen erforderlich